从第三代半导体的诞生起,就有着诸多争议。碳化硅和氮化镓器件究竟哪一个更好?更是成为了整个业界共同的议题。对此,派恩杰创始人、总裁黄兴博士给了我们一个明确的答案。

“我可以很负责的告诉大家,我们认为碳化硅会是更好的选择。”黄兴博士表示,因为碳化硅器件在军工、航天领域的应用历史超过20年,特别是平面型技术,没有可靠性风险。

黄兴博士进一步指出,碳化硅在民品上使用的主要壁垒就是成本很高,但在2017年特斯拉导入碳化硅以后,每年碳化硅的成本降幅都非常可观,随着碳化硅产量规模不断增加,其成本会越来越低。

目前,派恩杰的SiC MOS TDDB可靠性根据理论模型提取,在正常工作状态下的使用寿命为1000~100,000年,失效率低于10个ppm。

国内SiC MOSFET产品目录最全

黄兴拥有美国北卡州立大学博士学位,在碳化硅与氮化镓功率器件行业长达10余年经验,拥有20余项专利发明,曾参与投资4000万美元的美国自然科学基金委FREEDM项目,以及投资1.4亿美元的美国能源部Power America项目。

2014-2017年,黄兴博士在美国工作期间曾发布20余款SiC/GaN量产产品,包括全球首款6英寸碳化硅3300 V MOSFET器件,发明首个可双向耐压碳化硅结终端结构。

事实上,博士毕业后,黄兴本想回到中国工作,但当时碳化硅产业发展还处于早期阶段,国内并没有适合黄兴的工作岗位,也是在这样的契机下,黄兴博士在杭州创立了派恩杰半导体。

“中国缺乏现代工业基础,既然没有这样一家公司,我就给自己找一份工作,创造一家公司。”黄兴表示,派恩杰取自PN Junction的音译,PN Junction是功率器件的核心,不管是unipolar还是bipolar器件都一定要有PN Junction。我希望中国有一家像英飞凌、罗姆、CREE这样的半导体公司,可以支撑我们国家电子信息产业发展。

黄兴认为,中国是半导体的消费大国,每年进口半导体芯片金额都超过石油,既然有这么强大的应用能力,我们就应该把半导体产业链建立完整,形成自主可控的能力,以保障国家产业链的安全。

资料显示,派恩杰半导体(杭州)有限公司成立于2018年9月,是第三代半导体功率器件的Fabless厂商,专注于碳化硅和氮化镓功率器件设计研发与产品销售,其产品包括SiC SBD,SiC MOS以及GaN HEMT等,广泛应用于服务器及数据中心电源、新能源汽车、智能电网、5G物联网、工业电机、逆变器等场景和领域。

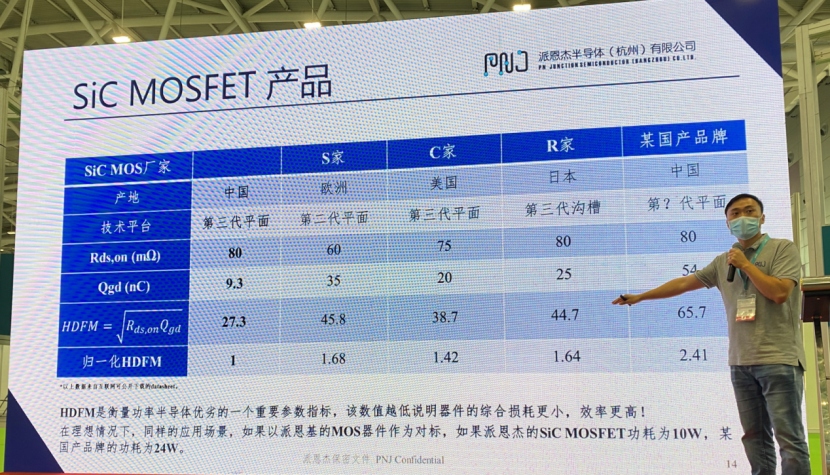

据黄兴博士介绍,公司目前已经量产650 V / 1200 V / 1700 V三个电压平台的SiCSBD与SiCMOSFET器件,产品性能指标HDFM全球领先,同时SiCMOSFET产品目录也是国内最全。

为保证产能,派恩杰已经与全球第一家提供150mm SiC工艺的碳化硅晶圆代工厂达成了战略合作,工厂具有30年车规芯片供应经验,因此,派恩杰的芯片也是一个完全符合车规标准的生产线制造出来的,SiC MOSFET的年产能可达100KK。

同时,派恩杰非常重视知识产权保护,已获授权专利21项。其中包含软著1项,集成电路布图3项,实用新型17项。

汽车是碳化硅最大的应用市场

由于碳化硅材料具备耐高温、耐高压、高频率、大功率、抗辐射等优异特性,其应用范围也从军用市场逐步向民用市场拓展,并在5G基站、新能源汽车、特高压、数据中心等场景都得到了广泛应用。

那么,究竟哪个领域会是碳化硅最大的应用市场?

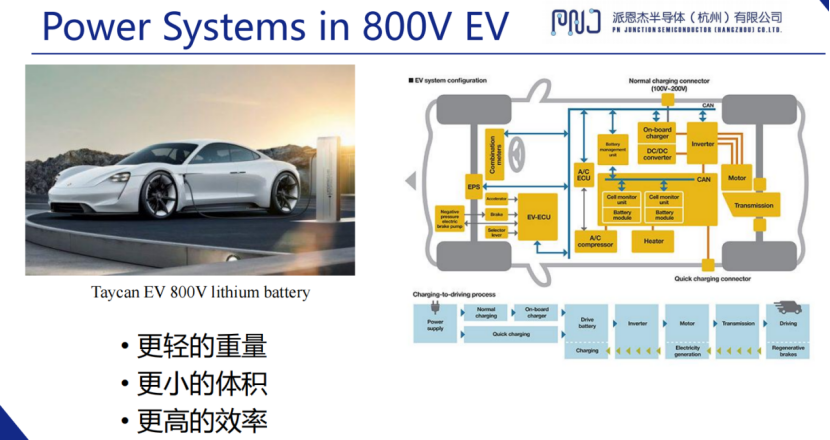

黄兴博士认为,目前电动汽车是碳化硅MOSFET最大的应用市场,且未来汽车一定会上800V的电压平台。800V电压平台的优势在于重量更轻、体积更小、效率更高,无论是电池的充放电还是电机驱动,都需要用到这样的设备。

据介绍,在当前的市场上,包括特斯拉model 3在内的车企目前均处于400 V的电压平台。未来如果升级到800 V的电压平台,其充电速度就能大大提高,从以前的1分钟充9公里变成1分钟充27公里,充满300公里仅需要十来分钟。

同时,电压升级至800 V以后,电流就可以减小,而所需线材的成本也将减少,铜线的截面积可以从95平方毫米降低至35平方毫米,使得后续在拐弯、布局布线更灵活。

从功率器件使用成本方面来看,800 V电压平台的功率器件一般使用1200 V的功率器件,而相比600 V或者700 V、400 V的功率器件,800 V电压平台的功率器件每千瓦数的成本要更便宜一些。

碳中和驱动碳化硅器件需求增长

随着“碳中和”、“碳达峰”的提出,绿色用电、高效用电显得至关重要。

国务院在新能源汽车产业发展规划(2021-2035年)中明确表示,到2025年纯电动乘用车新车平均电耗降至12.0千瓦时/百公里, 新能源汽车新车销售量达到汽车新车销售总量的20%左右。

这也意味着,要实现12.0千瓦时/百公里能耗目标就一定要使用更高效率、更大功率密度的三电系统才能满足要求。

黄兴博士指出,从市场容量来看,中国2020年汽车销量2500万辆,2025年电动汽车占比要达到20%,所以电动汽车至少是年产500万辆,预计对碳化硅6英寸晶圆的产能年需求达100万片,仅车用碳化硅器件市场约500亿元。

通过对比1200 V的IGBT和1200 V的碳化硅可知,在10 kHz工作频率,SiC能降低38%的损耗,在长期正常行驶过程当中,可以综合提高5%-10%的效率。

此外,电机小型化以及静音是当前的市场趋势,以特斯拉为例,它的发动机转速是18000转,在高速运行下,可以通过提高频率使用更小的电机来达到更高的功率密度,这就需要把开关频率提升到30kHz 以上,而在30 kHz工作频率,SiC能降低约60%的损耗。

从成本上来讲,同样功率等级的碳化硅的成本大概是IGBT模块的2.5倍,单看成本碳化硅确实比IGBT高出不少,但是在同样的续航里程下,由于碳化硅能提高5-10%的效率,就可以减少电池的装配容量,使得电池成本大幅下降。

“对车企来说,以目前的价格成本来说,用碳化硅已经更划算了。”黄兴博士表示,碳化硅大概每年有20%左右的价格降幅,预计2025年成本降低一半,而IGBT技术却已经很成熟,由技术提升带来的成本下降空间有限。(校对/Arden)