近日,格创东智最新发布了集团化FDC方案,支持跨厂区、多类型设备的集中化数据管理与智能分析。通过分布式架构和标准化规则引擎,实现设备数据采集、异常侦测、根因分析的集团级统一调度,解决传统FDC系统分散部署导致的“数据孤岛”问题。

随着半导体产业深化发展,头部企业已形成多Fab厂协同布局。然而,各厂FDC系统面临挑战:

集团化FDC方案

让跨厂半导体设备监控从“被动灭火”到“全域联防”

1、多厂区数据割裂:原有FDC系统无法跨厂对比设备参数,导致规格优化(Spec Tighten)和差异分析(Tool Matching)效率低下。

2、设备失效与误报:基于静态规则的原有系统误报率高,无法适应工艺参数动态变化。

3、模型配置标准不统一:跨Fab厂FDC参数标准配置不统一,管理效率低下。

4、机差分析效率低下:跨Fab厂同类设备模型参数无法进行差异分析,影响生产设备的一致性与稳定性。

集团化FDC方案

打破跨厂FDC孤岛,构建全集团设备智控中枢

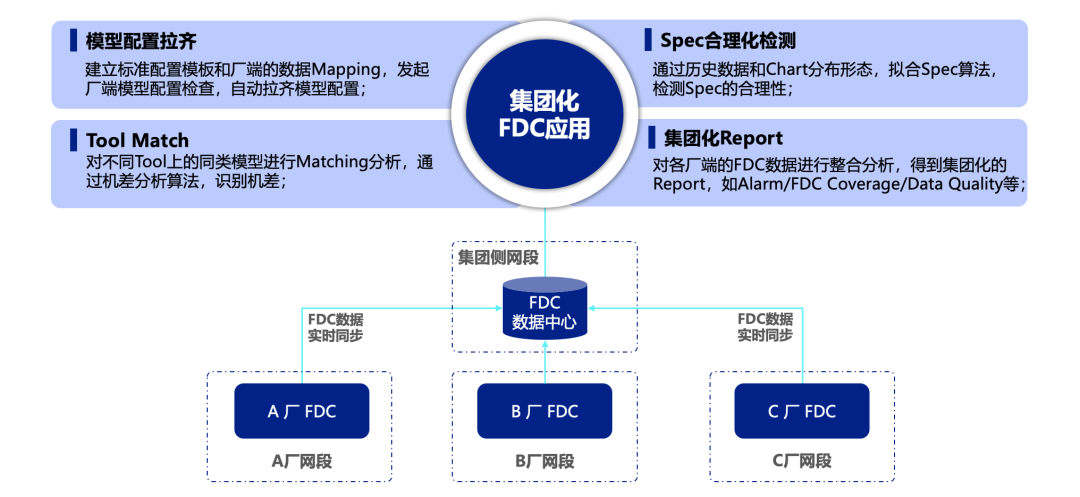

1、 集团化部署,构建协同管理体系

(1)跨Fab数据管理:实时同步各厂FDC数据至集团FDC平台,设备指标异常实现毫秒级响应;

(2)标准化配置拉齐:在集团FDC平台上建立工艺类型、传感器命名等映射规则,自动检测修正90%以上非标配置;

(3)智能规格优化管理:基于历史数据拟合算法,动态推荐最优控制限,使异常检出率大幅提升,同时降低无效告警。

2、AI驱动差异分析,精准预防隐性机差风险

(1)差异分析匹配引擎:通过趋势匹配、分布对比、性能验证、流程追溯,实现设备状态360°评估;通过机器学习实时优化模型,大幅降低误报率;

(2)AI决策辅助:当设备列化均值偏移时,自动触发预警,快速定位机差根源。

(1)100%兼容第三方FDC,无损数据接入,提供集团化报表;

(2)跨工厂第三方FDC数据整合分析,生成集团化报告;

(3)统一建立标准配置模版,自动检查和修正多个FDC系统的模型配置,提升管理效率。

典型场景

集团化FDC方案

从单厂到集团,让数字协同覆盖每一台设备的“生命线”

1、多厂区设备协同:企业需要跨Fab厂的FDC参数对比分析,实现集团级规格标准化。

2、复杂的工艺优化:不同前道制造等场景中,需要多因子系统分析提升异常拦截效率。

3、第三方系统适配:无缝迁移原FDC建模数据,提供OA签核、闭环管理等本土化功能。

4、实时化生产保障:针对设备机台断电、工艺中断等隐形问题,结合系统平台实现秒级报警。

行业效用

集团化FDC方案

“FDC超脑”呼应集团全域设备连续性生产需求

1、效率提升:形成集团化数据整合分析,统一跨厂FDC模型,配置同步时间从周级缩短至小时级,大幅减少人力投入。

2、成本节约:集团FDC驾驶舱,基于大数据分析开展故障预测、差异分析,减少设备停机损失,大幅减少设备维护成本。

3、智能化升级:集团化FDC系统,融合AI技术,提升响应速度与精确性,推动先进制造从“报表管理”向“认知决策”转型。

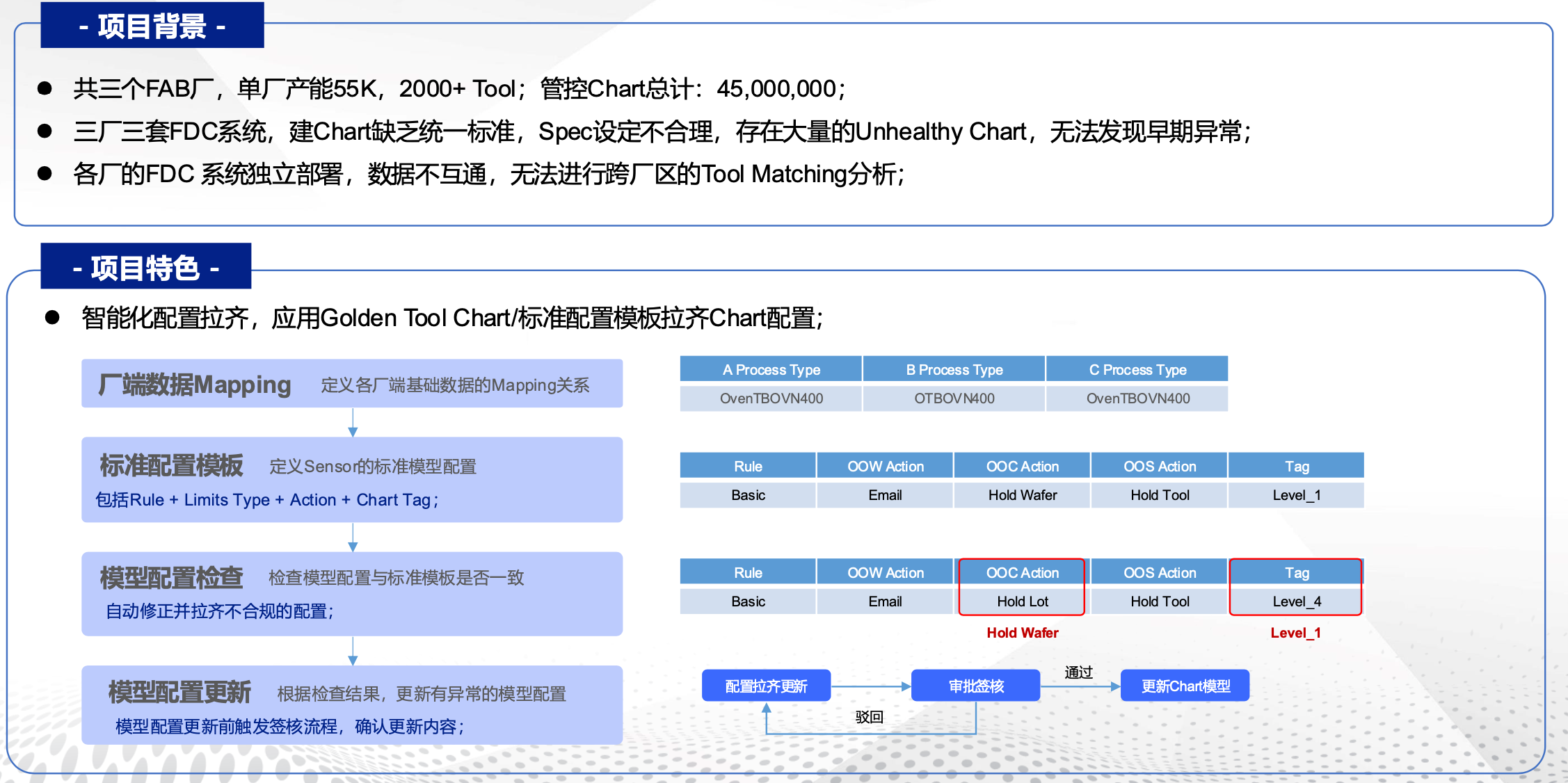

客户案例

在格创东智服务某头部12吋Wafer Fab Cross Fab客户实践过程中,客户横跨三个Fab厂的第三方FDC系统存在单点运管、协同性差,无法同时洞悉跨厂设备状态全貌等难题。

1、统一标准:成功建立了跨工厂的FDC参数标准配置模板,实现了各工厂FDC系统配置的统一。

2、机差分析:通过大数据分析,识别并解决了多个设备之间的机差问题,提升了生产的一致性和稳定性。

3、智能化管理:利用AI技术,实现了FDC系统的智能化管理,显著提升了故障预测和诊断的准确性。

4、效率提升:通过集团化的FDC数据整合分析,生成了集团化的Report,如Alarm/FDC Coverage/Data Quality等,显著提升了管理效率。

作为国内首个推出集团化FDC方案的工业智能解决方案企业,格创东智的底气来自于基于泛半导体行业40余年know-how的沉淀,“从工业中来,到工业中去”的赋能实践,和坚持了解客户需求、投入产品研发、夯实解决方案的能力。半导体行业作为格创东智战略深耕行业,格创东智一直牵头做难而正确的事情,不断内化“第一性原理”,从需求本质出发,试炼智能工厂顶层规划、方案制定、实施交付与后期运维全栈化端到端服务。截至目前,已成功助力数十个半导体头部客户完成整厂数字化转型,覆盖土建、产能爬坡、和扩产等不同阶段,并屡获客户授予的优秀合作伙伴称号。

未来,公司会不断迭代升级半导体制造业的服务矩阵,基于AI、大模型技术,聚焦AI通用平台服务工具和AI算法技术创新,升维MES、EAP、FDC、RMS、QMS等CIM核心系统,AMHS解决方案以及智能工厂端到端数字化升级服务等。聚焦引领半导体行业的AI普及与应用,加速先进制造业奔赴AI时代。